viernes, 22 de mayo de 2015

jueves, 21 de mayo de 2015

jueves, 14 de mayo de 2015

ESTACIONES DE TRABAJO

miércoles, 6 de mayo de 2015

sábado, 2 de mayo de 2015

SEGUNDO AVANCE PROYECTO DISTRIBUCIÓN DE PLANTA APLICADA A LA EMPRESA GAS ZIPA S.A E.S.P

viernes, 24 de abril de 2015

MODELOS CUANTITATIVOS DE PLANIFICACION DE PLANTAS

SISTEMAS DE LAS PLANTAS

https://onedrive.live.com/redir?resid=E7CA5ADB34634B74!369&authkey=!AOmJNp2wel6whaE&ithint=file%2cpptx

EN PDF

https://onedrive.live.com/redir?resid=e7ca5adb34634b74!371&authkey=!AHgsD8sgqcy1e4g&ithint=file%2cpdf

sábado, 4 de abril de 2015

LINK EJERCICIO EDUCAPLAY

http://www.educaplay.com/es/recursoseducativos/1795573/equipo_manejo_de_materiales.htm

viernes, 27 de marzo de 2015

TALLER CARGA UNITARIA

- Cuadro comparativo definición carga unitaria:

CUADRO

COMPARATIVO

CARGAS

UNITARIAS

|

||

BRIGHT

|

APPLE

|

TANCHOCO

|

Definición:

una cantidad de materiales agrupadas en una sola unidad o como objeto único.

|

Definición:

Carga demasiado grandes para ser manejadas manualmente.

|

Definición:

Agrupar las cargas con el fin de levantar, mover, almacenar fácilmente.

|

Evalúa

|

Evalúa

la posibilidad de que en cada cambio de posición haya una variación de tamaño

y peso de la carga.

|

|

Coinciden

en que la secuencia de movimientos de CU puede ser más económico.

|

||

Cada

uno de los autores conceptualiza la carga unitaria como la agrupación de

artículos de manera ordenada que permita su manipulación como una sola masa; y

los tres llegan a la conclusión de que la manipulación de pequeñas cargas

unitarias facilita su transporte reduciendo su coste por disminuir el nivel

de complejidad de los movimientos.

|

||

Comparte

el mismo concepto en lo que se refiere a cantidad de artículos y tamaños

demasiado grandes para manejo manual

.

Objetivo

único: sujetar el material o granel

|

Al

ser carga tan grandes no se puede realizar un manejo manual

|

|

- Concluya el análisis correspondiente a la fig 5.3

- Defina con sus propias palabras

- APILABILIDAD:

- EMBALAJE:

- PALLET:

- Asigne los principios de manejo de materiales la imagen siguiente

PRINCIPIO

|

APLICACIÓN

|

Planificación

|

No se puede determinar

si se planifico quien iba a transportar la carga o como, pero en la imagen se

identifica que no hubo una buena planificación, o esta fue inexistente,

debido a que no se tuvo en cuenta las condiciones del lugar donde se iba a

almacenar, ya que hay que tener en cuenta las característica de los

materiales; en este caso las caja de cartón se pueden dañar debido a que la

bodega está a la intemperie.

|

Estandarización

|

No se ha

estandarizado la ubicación de los materiales, ya que encontramos caja de distintos

tamaños en un mismo lugar, lo que se aconseja es que sean unidades de carga

iguales para poder ser apiladas y contabilizadas.

|

Trabajo

|

El flujo de

materiales está mal diseñado, ya que aparentemente se almacén las cajas en

orden de llegada, más no con una secuencia lógica de tamaños, utilidades,

pesos, espacios y dificultades para ser transportadas.

|

Ergonómico

|

Para que sea

ergonómico, sería necesario que se ubicara una estantería de tal forma que el

operario no se tenga que estar flexionando tan repetitivamente

|

Carga

unitario

|

No se

establece la forma utilizada para el traslado de los materiales, pero por el

tamaño de los mismos se puede suponer que se realiza un tipo de carga

unitaria por contenedor pallet.

|

Espacio

|

Los

materiales se encuentran en un espacio tipo abierto con dimensiones

fronterizas invisibles.

|

Sistema

|

No cuenta con

un sistema bien definido ya que observamos las falencias que presenta la

agrupación de los materiales y mala distribución.

|

Automatización

|

No se puede

constatar si cuenta con un sistema de automatización pero por la forma de

distribución de los materiales se observa que ingresan en forma de llegada y

no cuentan con su debida clasificación.

|

Ambiental

|

Para que

cuente con una conciencia ambiental eficiente se debería aplicar diferentes

métodos de automatización, espacio, flujo de materiales para el

aprovechamiento de los recursos y eliminar los posibles impactos ambientales

que dichos materiales generen por la inadecuada manipulación.

|

Costo ciclo

de vida

|

Se observan

gran cantidad de materiales estancados y en malas condiciones lo que genera

un aumento en el costo del ciclo de vida de los mismos desde su adquisición

hasta este destino.

|

- Aplique la tabla 5.1 y 5.2 al vídeo A fantástica fábrica de coca cola

Se puede observar claramente que cada uno de los procesos se encuentra

intercomunicador, sin presencia de demoras por transporte de material en la

fábrica; también se observa un alto grado de tecnificación de esta; el proceso

incluye transporte vía tubería de acero para garantizar su flujo constante, así

como el posterior proceso de llenado y disposición para almacenaje.

Se puede observar claramente que cada uno de los procesos se encuentra

intercomunicador, sin presencia de demoras por transporte de material en la

fábrica; también se observa un alto grado de tecnificación de esta; el proceso

incluye transporte vía tubería de acero para garantizar su flujo constante, así

como el posterior proceso de llenado y disposición para almacenaje.- Con base en el problema 5.21, determinar área entre estaciones de trabajo considerando que el material empacado en envases MA24110989, cuenta con una tarima 40” * 48” altura máxima 3 envases.

viernes, 20 de marzo de 2015

MODELOS DE PLANIFICACIÓN DE LA DISPOSICIÓN Y ALGORITMOS DE DISEÑO

sábado, 7 de marzo de 2015

domingo, 22 de febrero de 2015

FLUJO, ESPACIO, RELACIÓN DE ACTIVIDADES

CELDAS DE FABRICACIÓN

Son la maquinaria que se requiere para fabricar familias de productos.

CELDAS

1. Seleccionar máquina/piezas

2. Diseño flujo material, flujo de personas.

3. Operación, tamaños, lote, overoles.

4. Control

Para asignar celdas uso un método DCA (método de agrupamiento directo).

PASOS

1. Ordenar en las filas las partes, en las columnas las maquinas.

2. Asignar valores de 1 cuando la pieza requiere ser fabricada y de 0 cuando no.

3. Sumar los valores de las filas y las columnas.

4. Ordenar las filas de arriba hacia abajo de forma descendente.

5. Ordenar las columnas de izquierda a derecha de forma ascendente.

6. Formar las celdas de forma tal que cada procesamiento quede asignado a una sola celda.

domingo, 15 de febrero de 2015

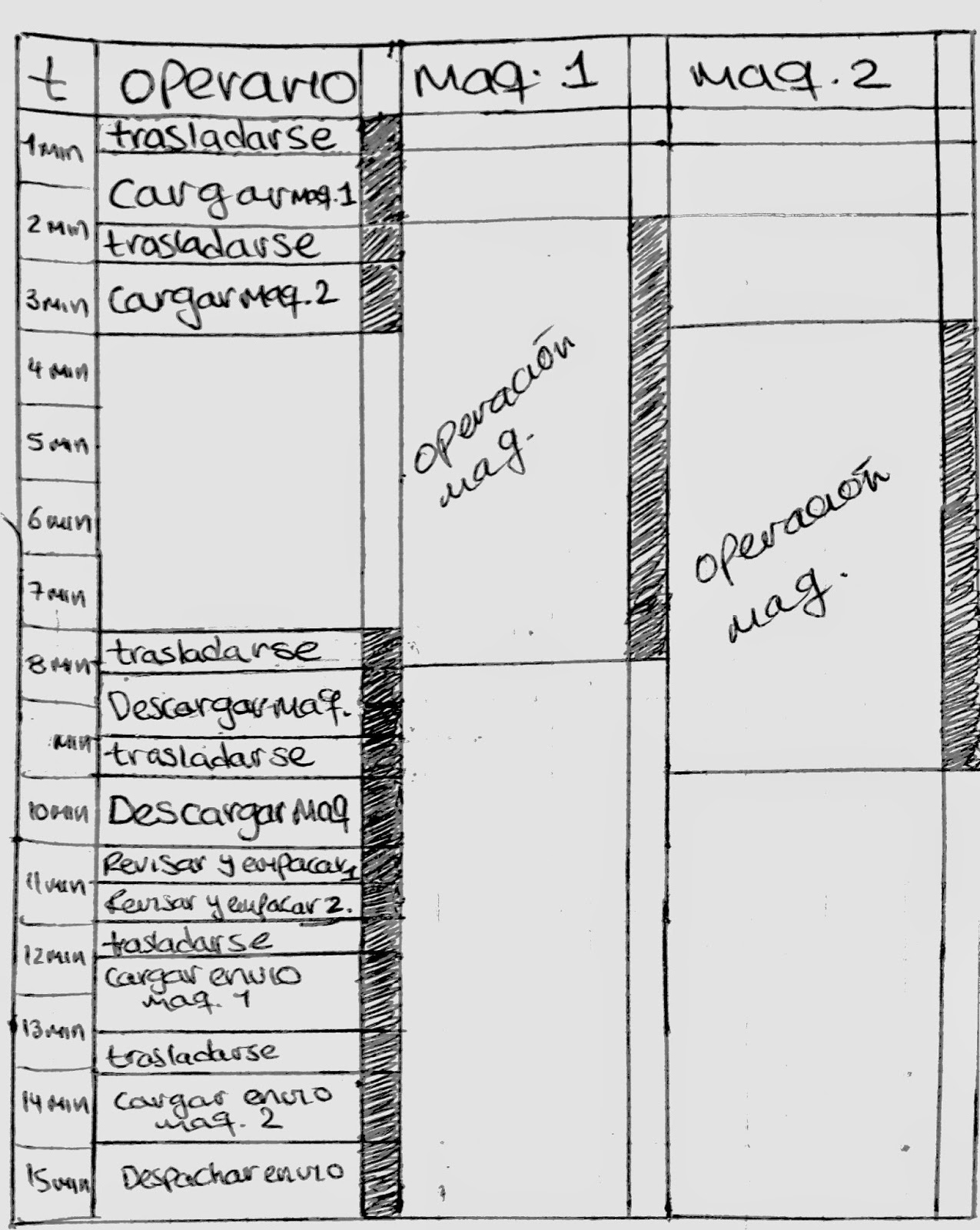

EJERCICIO HOMBRE - MAQUINA

SE REQUIERE 0,5 MINUTOS PARA TRASLADARSE ENTRE MAQUINAS, 1 MINUTO PARA CARGAR LA MAQUINA, 1 MINUTO PARA DESCARGAR LA MAQUINA, 6 MINUTOS DE TIEMPO DE OPERACIÓN DE LA MAQUINA, Y 0,5 MINUTOS PARA REVISAR Y EMPACAR UNA PIEZA TERMINADA.

sábado, 7 de febrero de 2015

REGLAMENTO TÉCNICO DE INSTALACIONES ELÉCTRICAS (RETIE)